400-8800-268

傳統的模具檢測方法是檢測模具單個部件局部表面精度,確定部件表面是否與產品設計表面曲率一致,但最終模具安裝完成之后,因其自重問題常常使得三坐標機床無法對其進行檢測,無法直觀體現模具整體表面精確性,繼而無法判斷模具成品及整體是否完全與產品設計一致。其他的測量設備又存在移動繁瑣的問題,要全方位測量中大型模具顯然費時費力。如果模具檢測結果不夠精準詳細,可能會導致一系列質量問題,造成損失和浪費。因此模具企業亟需快速且詳細準確的模具檢測報告,對模具的制作情況及時采取應對措施,以保證產品生產質量符合預期標準。

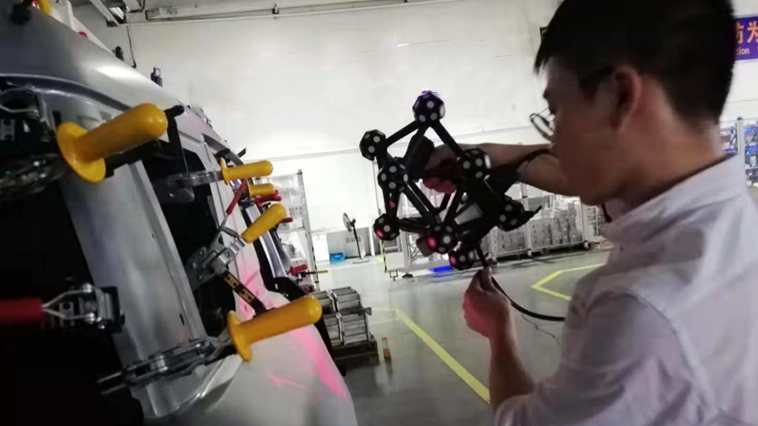

客戶現場的汽車模具長約3米,體積大質量重,模具表面呈現暗黑色反光面,不易掃描,局部輪廓要求精度高。客戶過去使用固定式掃描儀,掃描汽車模具時不僅需要噴涂顯像劑,而且掃描速度慢,工作流程復雜,需要3小時左右才能完成掃描,耗時較長,還有很多尺寸及形位特征無法有效測量,容易產生二次誤差,影響產品生產效率。

實際解決方案

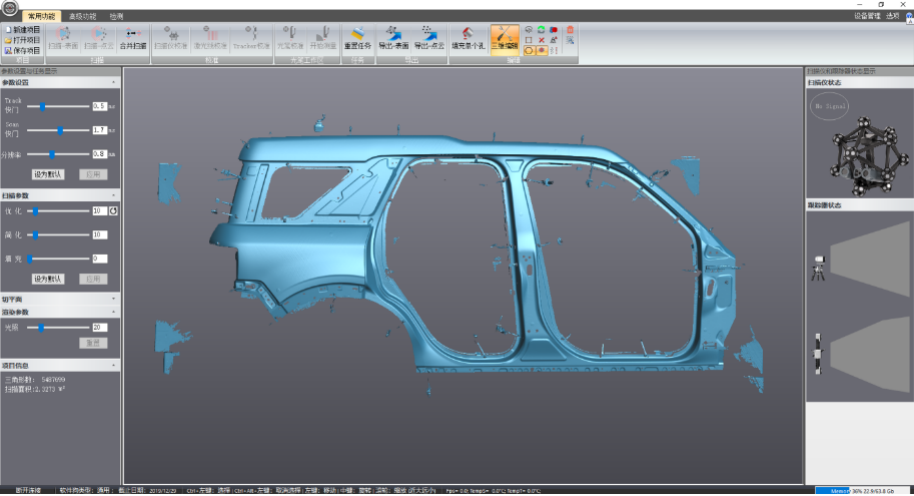

掃描設備:HyperScan 717

適用領域:汽車整車與零部件、模具、大型鑄件、飛機部件、船艇、大型葉片、工程機械等;

產品特點:

>操作方便:不用噴涂顯像劑,掃描方便快捷;

>無需貼點:無需標靶點定位拼接,即拿即掃;

>掃描速度極快:480,000次/秒;

>精度高:17.6m3 精度0.078mm;

>研發實力:消除常見智能光學追蹤3D掃描儀多角度掃描拼接不上的問題,累積掃描精度極高,單機可完成4米以上工件掃描,數據無臺階、變形、條紋等,適用多種工件要求。

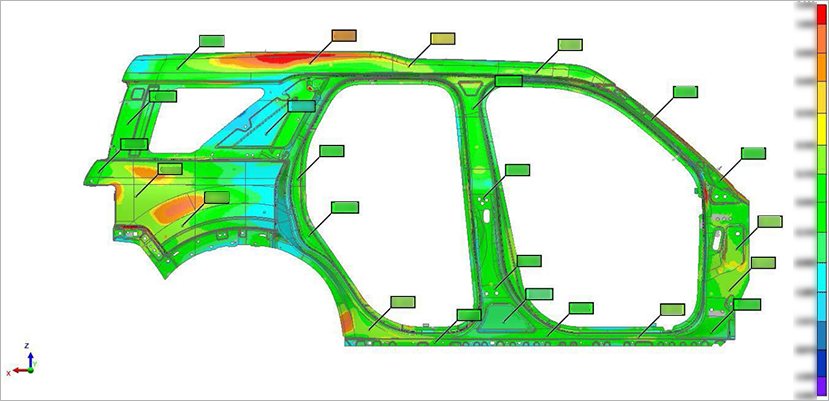

車身沖壓模

耗時20分鐘,換站一次

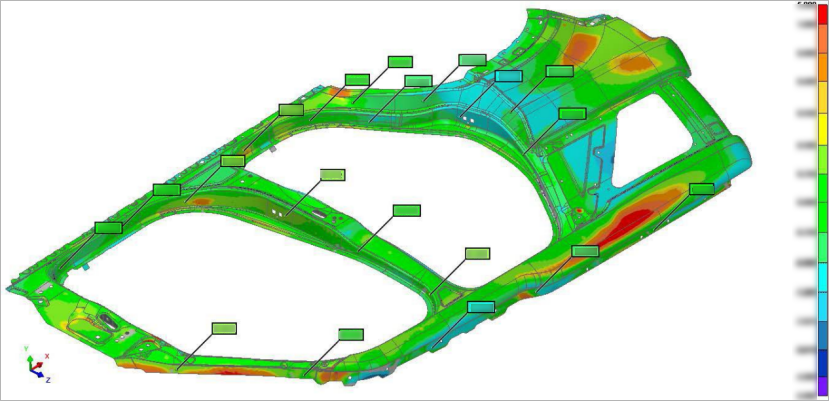

車身沖壓鈑金

耗時15分鐘,換站一次

對齊方式

RPS對齊

偏差彩圖

實際用時

固定式掃描儀將整個車身鈑金掃描完畢耗時3小時,而思瑞掃描儀僅需20分鐘。

返回頂部

返回頂部